导语

“工业4.0”的产业思潮近年来席卷全球,将会是中国制造业转型升级的方向。工业4.0的核心在于通过信息化、数字化,打通信息流,实现上层、中层和下层之间信息互动,达到智能制造。

一、方案背景:

天津市巨星祥海机械有限公司位于天津市。经营范围包括机械设备制造、加工、销售、设计技术开发,道路普通货物运输,货物及技术进出口。

生产特点:

1、典型机械设备加工、订单式生产、生产周期长

2、部分标准产品根据市场预测进行库存生产

3、生产过程中,质量要求严格

4、BOM结构为两级,半成品需要独立下单

目前存在的问题:

1、生产组织、派工不及时

2、营销部以及管理层无法实时掌控订单生产进度,订单易超期

3、生产中,当序完成后,易积压,造作生产周期延误

4、部分产品需齐套后进行装配;半成品生产容易缺失

5、不良品率统计繁琐,无法及时汇总不良率原因等

巨星祥海车间数据化目标:

1、严格质检管理:关键工序不质检,不能流转

2、产品齐套分析:根据客户订单进行半成品生产,防止装配时发生半成 品缺失问题

3、车间生产中报废、返修原因分析,方便协助车间整体降本、增效

4、根据生产任务生产周期以及设备产能进行排产

5、工序委外加工后质检管控以及计价工资核算

6、订单进度实时掌控;生产任务在制情况分析以及工序超期预警

二、方案特点:

1、工艺路线严格控制,关键工序设置质检管理,对应作业人员进行报工统计后,需要具有质检权限人员进行质检,合格后才能进行工序流转,解决了关键工序不质检不能流转的问题。

2、根据MES系统中的物料清单进行半成品任务单生成,严格按照系统内设置的bom配比进行半成品任务生产,解决了装配时发生半成品缺失问题。

3、对车间中报废、返修进行数据统计,系统根据生产中实际发生的工序进行记录并形成对应报废原因以及返修原因报表,从根本上协助车间整体降本、增效。

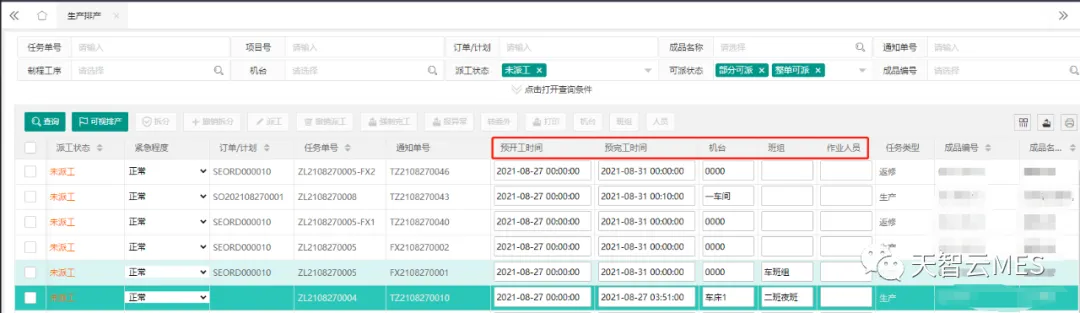

4、根据任务单交期,进行合理安排工艺路线中各个生产环节的预开工时间和预完工时间,可以跟进项目实时进度。

5、对委外工序派工前设置对应工价,当回厂时进行报工质检。并统计对应计价加工费用,可以详细看到委外的费用数据。

6、订单进度、在制分析、齐套量分别形成对应报表,方便不同维度人员进行查询。

7、预警看板、生产看板数据实时呈现,为公司管理层提供管理依据,也可提升公司形象以及竞争力。

三、方案总结:

巨星祥海通过MES系统,手机、平板、电脑端,覆盖排程、生产、物料、质检、设备等核心制造流程,帮助工厂低成本、高效率地实现从客户下单、到成品出厂之间的全链路数字化管理。实现了车间数据的快速收集,提高了车间生产效率;依靠工控机端以及PDA端报工,减少了统计员每天统计各个生产任务进度的时间以及错误率,实现了生产结束数据上报的准确性以及实时性;根据数据上报,自动形成不同维度报表展示以及预警展示,形成订单实时进度、在制分析情况、齐套量、预警报表等;为辅助企业管理者决策,提供准确的数据依据。